Enrobage

L'enrobage est un procédé industriel consistant à appliquer une couche de liquide ou de poudre sur la surface d'un produit de base de forme quelconque pour lui conférer des propriétés spécifiques.

Recherche sur Google Images :

Source image : commons.wikimedia.org Cette image est un résultat de recherche de Google Image. Elle est peut-être réduite par rapport à l'originale et/ou protégée par des droits d'auteur. |

Page(s) en rapport avec ce sujet :

- Ce produit fini doit être stable. Un procédé d'enrobage est par conséquent lié à un procédé de stabilisation : surgélation, refroidissement, séchage, torréfaction…... (source : dictionnaire.sensagent)

- L'enrobage est dans un premier temps une opération qui confère au produit son aspect final. C'est une technique particulièrement répandue à travers l'ensemble des secteurs... (source : reseau-case)

L'enrobage est un procédé industriel consistant à appliquer une couche de liquide ou de poudre sur la surface d'un produit de base de forme quelconque pour lui conférer des propriétés spécifiques. Quand le substrat est de forme plane (bobines de papier, film plastique, d'acier), on parle plutôt d'enduction. L'enrobage est surtout utilisé dans les secteurs métallurgique, chimique, parachimique, pharmaceutique et agroalimentaire. On utilise quelquefois le terme anglais équivalent coating.

Définitions

Dans l'article qui suit, il est plus fréquemment qu'à son tour fait référence à l'enrobage dans l'industrie agroalimentaire. Ceci dit, les applications décrites ci-après dérivent de procédés d'autres secteurs ou peuvent être transposés à ceux-ci : pharmaceutiques, semences, engrais, détergents, matériaux de construction, produits métallurgiques...

En guise de préliminaire

Ce que l'enrobage est : l'application d'une couche de liquide et/ou de poudre sur un produit de base de quelque forme qu'il soit, une opération qui donne au produit des caractéristiques de surface.

Ce que l'enrobage est au sein de l'industrie alimentaire : une opération qui repose sur un mouvement mécanique principalement. Il consiste à mettre en mouvement des particules et des additifs de façon à les mettre en contact. L'enrobage repose principalement sur des phénomènes physiques (attraction, friction, cristallisation) plutôt que des phénomènes chimiques (combinaison moléculaire).

Ce que l'enrobage est au sens de l'industrie de la chimie ou de la métallurgie : l'application de couches constituées à partir de liquide ou poudre, stabilisée par divers moyens, de façon le plus souvent particulièrement tenace, de façon à conférer des propriétés spécifique d'aspect, de protection (usure, corrosion), de fonctionnement à l'utilisation (résistance mécanique, glissement, transfert de matière... ). Dans la profession, le terme anglais "coating" est couramment utilisé.

Ce que l'enrobage n'est pas : l'application d'une couche liquide sur des particulièrement petites particules. Cette technique est nommée encapsulation. L'encapsulation fait appel aussi à d'autres principes : capture de molécules dans une matrice, liaison chimique. L'encapsulation permet la protection, la rétention et la libération contrôlée à un niveau moléculaire. La limite entre les 2 notions (enrobage et encapsulation) peut être fixée par la taille des particules : elle se situe de l'ordre de 300 µ à 1 mm. En deçà de ces valeurs, l'enrobage ne peut être effectué par un procédé strictement mécanique mettant en mouvement les particules à enrober. Il fait appel à des phénomènes de mélange intense, évaporation surtout.

Ce que l'enrobage n'est pas non plus : une science exacte mais plutôt une expérience. L'enrobage n'est pas une science «dure» comme le séchage qui obéit à des équations sur quelques paramètres. L'enrobage serait plutôt une science «molle» faite d'accumulation de savoir-faire, il obéit à une logique floue et peut être conçu comme un dispositif expert avec une arborescence de paramètres multiples. L'enrobage est une opération quelquefois négligée bénéficiant d'une moindre attention que les autres étapes du projet, dont de moins de temps et d'argent en cours du développement. L'enrobage est d'ailleurs un sujet qui n'est pas enseigné comme tel ni fait l'objet de travaux pratiques sauf exception.

Vocabulaire de l'enrobage : les mots pour le dire

Le vocabulaire pour désigner l'opération reflète la diversité des applications dans de multiples secteurs : métallurgique, chimique, pharmaceutique, alimentaire. Selon le produit de base ou le secteur, l'enrobage est nommé différemment :

- Dragéification (dragée de sucre ou chocolat),

- Aromatisation (snacks, chips, "nuggets")

- Lustrage,

- Nappage,

- Enrobage lui-même (praline au chocolat, beignet et sa panure, enrobé routier dit "Macadam"),

- Pelliculage (gélules, semence)...

Vocabulaire de l'enrobage : les mots pour le dire à l'étranger

- anglais : coating, enrobing

- allemand : Uberziehung, Beschichtung

- italien : copertura, ricorpertura, rivestimento

- espagnol : recubrimiento

Théorie

Exemples de produits enrobés

| produit fini | base | additif | post traitement | taux % | objectif |

|---|---|---|---|---|---|

| semences enrobées | semences | liant, argile | séchage | 30-100% | calibration, protection |

| céréales petit déjeuner | céréales extrudées, expansées | sirop de sucre | séchage | 20-50% | appétence : goût sucré, aspect brillant |

| aliments pour chiens et chats | céréales extrudées | graisse, appétent | refroidissement | 5-30% | appétence, énergie |

| dragées | fruits secs, chocolat | sucre | dragéification, lustrage | 10-100% | apparence, goût sucré, arôme |

| pralines | noisettes, amandes | chocolat | refroidissement | 30-50% | appétence |

| légumes à poêler | légumes surgelés | aromates, graisse | surgélation | 15-100% | appétence, prêt à cuisiner |

| fromage pour pizza | mozzarella râpé | antimottant | aucun | 0, 5-1, 0% | éviter la prise en masse |

Illustrations

Les objectifs de l'enrobage

Organoleptiques

L'enrobage sollicite :

- La vue : la couleur (goudron noir, chocolat marron), l'aspect de surface (dragée lisse, brillante ou satinée ou beignet rugueux et mat) ;

- Le goût : la dragée sucrée, le biscuit salé ;

- L'arôme

- La texture : beignet à frire croquant.

Nutritionnels

L'enrobage permet un apport :

- Vitamines, minéraux

- Energie : sucre

Fonctionnels

L'enrobage confère des propriétés : glisse bien, ne colle pas au doigt (lustrant sur bonbon au chocolat), ne prend pas en masse (antimottant sur fromage râpé), ne s'oxyde pas, présente un volume suffisant pour permettre le dosage individuel (semence).

La propriété de barrière est l'une des plus utiles : barrière à l'eau (prévenir la prise d'humidité d'une inclusion dans une crème glacée ou inversement la perte d'humidité d'une gomme à mâcher).

Économiques

Donner du poids ou du volume avec un additif moins coûteux que le produit de base.

Le procédé : principe et paramètres

Un procédé se définit par la manière dont un produit de base est recouvert des ingrédients d'enrobage pour donner un produit fini. Ce produit fini doit être stable. Un procédé d'enrobage est par conséquent lié à un procédé de stabilisation : surgélation, refroidissement, séchage, torréfaction... Le procédé est mis en œuvre par une technique et matérialisé par un équipement. Pour chaque équipement plusieurs fournisseurs offrent des solutions propres. Le procédé se réalise sur un support ou une enceinte.

Le principe

- Pulvérisation : lorsque la quantité de l'additif est faible il est préférable de le pulvériser pour favoriser sa répartition finale sur le produit.

- Adhésion : l'additif nébulisé adhère au produit ; il doit donc présenter une affinité avec le produit pour y adhérer.

- Coalescence : dans le cas d'un liquide, les multiples gouttelettes doivent se conjuguer pour former une surface uniforme principalement par friction mécanique associée à la tension de surface.

- Stabilisation : selon sa nature et si le produit de base le permet, l'additif est stabilisé par : élimination du solvant (séchage et évaporation de l'eau, de l'alcool ou autre solvant), cristallisation du liquide (refroidissement de l'eau ou des graisses), traitement thermique (cuisson des protéines, grillage).

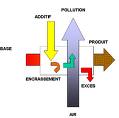

Le procédé vu comme un dispositif

Le procédé d'enrobage au sens large est un véritable dispositif qui peut s'analyser :

- Des entrants : le produit de base, les additifs ou ingrédients.

- Des flux complémentaires : air comme moyen de mise en mouvement ou stabilisation, énergie sous forme mécanique (agitation transformée en transfert, friction) ou thermique (chaleur de convection, conduction, rayonnement).

- Des sortants : produit fini stabilisé ou non, additif en excès.

Associés aux éléments ci-dessus, le procédé génère des effets le plus souvent indésirables :

- Casse de produit

- Génération de fines

- Agglomération de produit entre eux

- Encrassement par agglomération de produit et additifs aux parois de l'enceinte d'enrobage.

- Émissions de poussières, vapeurs, odeurs et autres composés volatils.

Ces effets doivent être prévenus sauf à entraîner une interruption du procédé rapide.

Les paramètres du dispositif

Les paramètres qui influent sur le dispositif sont classés selon leur origine :

| produit de base | produit fini | production |

|---|---|---|

| forme, taille et distribution, densité réelle et apparente, nature, aspect de surface, tenue, composition, comportement, fines, hygroscopicité, température | capacité, aspect souhaité, taux d'enrobage souhaité, comportement au stockage, résistance mécanique | fréquence de changement, durée, nettoyage |

Cette première batterie de critères oriente le choix de l'enrobant. Il peut s'agir d'un ingrédient simple ou d'une préparation ad hoc : solution, suspension, émulsion, poudre ou une combinaison. Cet enrobant a ses propres caractéristiques. Qui plus est le procédé peut nécessiter un fluide connexe : air de séchage, refroidissement.

| additif | fluide connexe |

|---|---|

| base aqueuse ou lipidique, composition, concentration, viscosité, température, point de fusion, tension de surface, aptitude à la stabilisation | nature, température, humidité relative |

La compilation de la totalité des spécifications détermine le choix d'un procédé. Ce procédé doit lui-même être soigneusement décrit.

| procédé | matériel |

|---|---|

| continu, discontinu, temps de séjour, température de l'additif, volume du fluide, température du fluide, tolérance aux variations, nombre de fonctions à accomplir (transfert, dosage, séchage... ) | forme, surface exposée au produit, volume brut, mouvement transmis, vitesse, température |

La progressivité de la démarche et une bonne connaissance des informations relatives au procédé dans son ensemble sont une condition de sa maîtrise.

L'influence de chaque paramètre nécessite d'être approfondie. Ils le sont lorsque cette influence est déterminante sur le processus d'enrobage. Cependant dans la totalité, ils relèvent de connaissances de domaines généraux de la science : cristallisation, élimination d'eau (séchage), transition vitreuse, viscosité, tension de surface...

La température

Parmi les multiples paramètres, il en est un qui apparaît à plusieurs lieux et qui par sa variation fait fluctuer d'autres paramètres. Il s'agit de la température. Elle influe sur la viscosité, la tension de surface, la vitesse d'évaporation ou de cristallisation... Ce faisant elle contrôle pour une bonne part la performance d'agglomération de l'additif sur la surface du produit, plutôt que sur celle de l'enceinte.

Un produit à enrober de graisse qui se refroidit progressivement alors que la paroi de l‘enceinte reste tempérée aura tendance à agglomérer plus de graisse. Celle-ci figera en effet sur le produit.

Ci-après une liste non exhaustive d'ingrédients ou préparations pour enrobage à titre d'exemples de la diversité.

| Ingrédient | Forme | Taux usuel | Caractéristiques prises en compte dans l'enrobage | Effets recherchés | Exemples |

|---|---|---|---|---|---|

| Eau | Liquide pur | 1-3% | Mouillage, fixation | Abattage de poussières | |

| Eau | Vapeur saturée | 1-3% | Mouillage, fixation | Fixation de sucre cristallisé sur des confiseries | |

| Alcool | Solution à 70% | 0, 1% | Teneur en alcool | Antimicrobien, conservateur | Conservation des pâtisseries emballées |

| Résines : shellac | Solution alcoolique à 30% | 1% | Caractère filmant | Aspect de surface, barrière | Lustrage des dragées chocolat |

| Cire : cire d'abeille, carnauba, | Forme solide, liquide fondue, émulsion micronisée | 1% | Point de fusion | Aspect de surface, barrière | Lustrage des dragées de sucre |

| Sucres : saccharose, miel, polyols | Solution à 70-90% | 1-100% | Forme de cristallisation, concentration, température | Appétence, aspect de surface brillant ou cristallisé | Enrobage des céréales pour petit déjeuner |

| Polymère organique : acétate, cellulose | Dispersion à 10% | 1% | Concentration, caractère filmant, barrière | Protection mécanique, physique, chimique, support d'additifs | Pelliculage de semences avec herbicide |

| Hydrocolloïde naturel : gomme arabique, xanthane, guar, gélatine | Solution à 20-40% | 3% | Caractère filmant, barrière | Protection mécanique, physique, chimique, support d'additifs | Gommage de dragées avant dragéification |

| Amidons : amidon natif, modifié | Solution à 20-40% | 3% | Comportement conféré par les modifications physiques et chimiques | Protection mécanique, physique, chimique | Enrobage des frites avant friture pour limiter la prise d'huile |

| Farines | Suspension épaisse à 20-40% ou poudre | 10-20% | Caractère filmant, charge, viscosité, expansion à la chaleur | Epaisseur, croustillant | Enrobage de beignets avant dépose de chapelure |

| Poudre minérale ou organique : talc, cellulose, fécule, amidon | Poudre pure | 1% | Absorption d'humidité ou graisse | Antimottant, dessicant | Poudrage de fromage râpé |

| Huiles et graisses | Pure | 1 à 40% | Point de fusion, viscosité | Antimottant, adhésion, antidessicant, barrière | Huilage de raisins secs, conserver le croustillant d'inclusions pour crême glacée |

| Aromates, arômes, exhausteurs, sel | Poudre, solution diluée ou concentrée | 1-3% | Concentration | Appétence | Aromatisation des snacks extrudés par aromates et un arôme caractéristique, saumurage de pistaches coques |

Les techniques de l'enrobage

Le classement des techniques d'enrobage est a priori simple. Deux grandes classes sont faciles à distinguer : les procédés discontinus et les procédés continus. Puis il est empirique ; il se réfère à la technique de mise en mouvement du produit de base combinée à la technique d'application de l'additif. Enfin certaines techniques permettent uniquement l'enrobage, d'autres permettent l'enrobage et la stabilisation dans la même enceinte.

| Nom | Principe | Exemple | Variante | Continu |

|---|---|---|---|---|

| Lit fluidisé | Fluidisation par air du produit, pulvérisation simultanée d'un soluté, séchage instantané | semences pelliculées | Lit fluidisé vertical discontinu, horizontal vibrant continu | Non/Oui |

| Co-extrusion | formage d'une couche autour d'une base avec outil de fermeture | formeur-cœxtrudeur pour saucisse à enveloppe végétale | cœxtrusion haute température et haute pression pour snacks fourrés | Oui |

| Mélangeur à bras mobile | mélange dans une forme avec agitation par un mobile | pelliculage de semences | pâles en fond de cuve, de raclage, hélicoïdale | Non |

| Mélangeur à cuve mobile | mélange dans une forme par le mouvement de la forme elle-même | baratte pour enrobage par surgélation | mélangeur horizontal à vis ou pâles, à un ou deux axes, mélangeur sous-vide | Non |

| Convoyeur | application de l'additif lors d'un transfert horizontal du produit réparti sur un convoyeur | nappage de pâtisserie | enrobeur par pulvérisation, rideau, immersion | Oui |

| Cylindre | application lors du passage et agitation du produit dans un cylindre rotatif ouvert aux deux extrémités | aromatisation des snacks | enrobeur et sécheur simultané de céréales sucrées | Oui |

| Vis | application lors du transfert du produit par une vis dans une auge | aliments pour chiens et chats | dispositif à double vis | Oui |

Les critères de choix d'une technique

- Les caractéristiques du produit de base : forme, taille, densité apparente, résistance mécanique

- La résistance mécanique du produit

- L'épaisseur de la couche complète

- Enrobage partiel-complet, dessus-dessous

- Le nombre de séquences à répéter

- Le temps de traitement indispensable à chaque opération

- Le nombre de fonctions à accomplir

- Le mode de stabilisation : séchage, refroidissement, réaction

- La capacité

- Le fonctionnement continu ou discontinu

Comparaison discontinu / continu

L'évolution de la production (productivité, débit, main d'œuvre) tend à remplacer un procédé discontinu par un procédé continu. Il faut en mesurer les avantages et inconvénients.

| Discontinu | Continu | |

|---|---|---|

| Avantages | Flexible, facile à observer et contrôler, moins tributaire du temps, permet des changement habituel de formule, se prête à l'expérimentation | Efficace, se justifie entre un procédé amont et/ou aval, automatisable |

| Inconvénients | Capacité limitée, consommateur de main d'œuvre | Coûteux, nécessite un contrôle sans faille et des approvisionnements sans interruption |

Les périphériques

Un procédé d'enrobage peut devenir complexe. Ainsi la périphérie du cœur du procédé peut comprendre un certain nombre d'accessoires. Ils sont mentionnés pour mémoire sans insister car cette démarche est identique dans d'autres procédés.

|

|

Les mesures

L'évaluation des résultats peut être immédiate (simple examen visuel). Mais il est souhaitable de mesurer l'efficacité du procédé à divers titres : garantir une fonction précise, s'accorder sur la réception d'un matériel. Plusieurs outils sont disponibles.

- Optiques : vision simple, coloration (cochenille, betterave), mesure sous microscopie, analyse d'image

- Pesée : pesée avant / après d'un lot traité, pesée de 100 particules enrobées / non enrobées

- Performance attendue : compaction (ne compacte pas sous une pression de 1 k, barrière (reste croustillant après 30 minutes dans de l'eau à 20°C).

Il doit suivre une hiérarchie logique : le produit base / fini, le procédé, la technique, l'équipement. Surtout, la description des fonctions à remplir par le procédé, résultat d'une analyse fonctionnelle, doit orienter le choix d'une technique et non pas l'inverse. Un procédé peut être tout autant la résultante des objectifs du produit fini que des contraintes d'exploitation. De même, un procédé peut être mise en œuvre par des équipements différents.

Les étapes du projet

Le développement d'un projet nécessite des quantités croissantes de ressources limitées : du temps et de l'argent. Les franchir de façon progressive garantit une meilleure utilisationde ces ressources.

- Bureau : analyse du besoin à partir d'échantillons pour définir la technique

- Laboratoire : essai sur 100 g à 1 kg pour démontrer la faisabilité et définir les paramètres de base,

- Station d'essai : essai sur 10 à 100 kg pour valider le procédé et préparer son extrapolation,

- Pilote industriel : essai sur 100 kg à plusieurs tonnes dans des conditions proches de celle d'exploitation.

Les partenaires

Les acteurs impliqués dans le développement d'un produit enrobés sont :

- Transformateurs de produits, utilisateur du procédé,

- Producteurs d'ingrédients,

- Constructeurs de machines qui permettent la mise en œuvre du procédé,

- Centres d'expertise et d'essai dispensateurs de savoir-faire et de prestations de mise au point.

Quelques conseils

Enrober n'est rien, ne pas encrasser est tout. L'enrobage est une opération simple en soi. Ne pas agglomérer les produits ou encrasser l'équipement est la principale difficulté.

Corollaire. L'enrobage n'est rien sans la phase complémentaire de stabilisation du liquide ou de la poudre ajouté. Or cette phase requiert plus d'attention même que l'enrobage : elle a ses difficultés propres, elle est le lieu d'encrassement privilégié du procédé.

Le diable se cache dans les détails. Dans le domaine de l'enrobage surtout, la bonne fin du procédé est tributaire de facteurs marginaux en apparence mais déterminants en réalité. Un exemple : la présence de poussières ou "fines" en petite quantité cause des effets disproportionnés à leur taux : le faible pourcentage de fines captera préférentiellement un grand pourcentage d'un ingrédient liquide ajouté au détriment de produit à enrober, les fines auront tendance à s'agglomérer en amas solides sur les parois de l'équipement, les fines sont source de pollution de l'atelier.

L'enrobage : petite science grande expérience. L'enrobage est la résultante d'une grande variété de phénomènes à faible énergie sur de faibles échelles. Il n'y pas d'équation globale pour rendre compte d'une opération ni pour prédire un résultat. En conséquence, chaque hypothèse doit être validée par l'expérience.

Corollaire. Extrapoler est plus un art qu'une science. Passer du stade du récipient de laboratoire à l'équipement industriel nécessite aussi des validations intermédiaires comme indiqué plus haut.

Le choix d'un dispositif d'enrobage et son fonctionnement est tout autant tributaire du principe du procédé que des conditions externes au procédé lui-même. Ainsi il faut prendre en compte : le nombre de recettes différentes, le rythme de production, la gestion de résidus éventuels, la capacité à produire, la saisonalité, le budget disponible.

L'enrobage est un jeu à trois : le produit à enrober, les ingrédients, le matériel. Il est habituel de dire que le matériel doit s'adapter pour répondre aux spécifications d'application de l'enrobant sur la base. Cependant, une petite modification acceptable sur la formulation ou un ingrédient peut éviter un procédé autrement plus coûteux.

Travailler sur le procédé d'enrobage implique de soigner aussi les opérations périphériques : dosage du produit de base (précision), préparation des liquides (homogénéité, température... ), mode d'application (pulvérisation?), soufflage d'air frais (et par conséquent sec), extraction de l'humidité et des poussières (donc leur traitement)...

Connaissances connexes

Des phénomènes physiques sont impliqués dans l'enrobage. il est utile de s'y référer spécifiquement en cas de difficulté.

- SpecialChem4Coatings - Le site portail anglophone sur l'enrobage au sens chimique, plastique ou métallurgique du terme fréquemment désigné par "coating" même en français

- Food-Coating. com - Le site portail anglophone sur l'enrobage alimentaire

- Ncapsolutions - Le site portail anglophone sur l'encapsulation

- Centres de recherche et développement

Recherche sur Amazone (livres) : |

Voir la liste des contributeurs.

La version présentée ici à été extraite depuis cette source le 19/04/2009.

Ce texte est disponible sous les termes de la licence de documentation libre GNU (GFDL).

La liste des définitions proposées en tête de page est une sélection parmi les résultats obtenus à l'aide de la commande "define:" de Google.

Cette page fait partie du projet Wikibis.

Accueil

Accueil Recherche

Recherche Début page

Début page Contact

Contact Imprimer

Imprimer Accessibilité

Accessibilité